PET铜箔概念最近进入到了A股投资者的视野,前面走了一波不错的行情。PET铜箔是锂电池产业链里细分的一项新的技术,明天开始量产,目前处于0-1阶段,按照惯例,估值不设上限。我们借着板块震荡调整的时候详细的学习一下这个新技术,精选标的等风再来时可以从容应对!

本文主要分两部分,第一部分主要讲PET铜箔的基本特点和工艺流程。第二部分详细拆解产业链及相关厂商的分析。今天奉上上篇。

首先我们先来看看铜箔主要用来干啥?

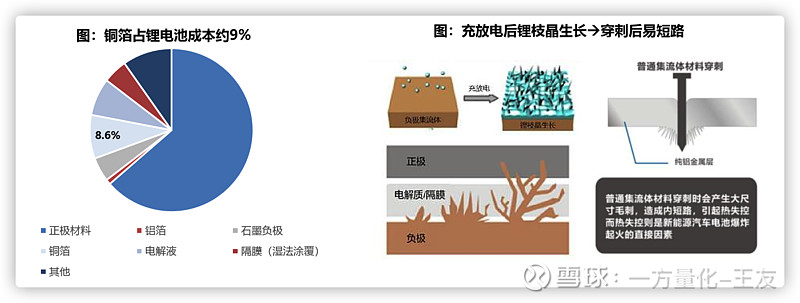

1、铜箔作为锂电池负极集流体,主要起到承载负极活性物质+汇集电流的作用。

传统铜箔以99%高纯度电解铜为主要材料,具有导电性强、散热性好、制造成本低等优势,但也存在着质量占比高、原材料成本高等问题:

传统铜箔占锂电池总重量比例约13%,但在电池的充放电过程中并没有提供任何的容量,因此电池质量 能量密度有进一步提升的空间;

当受到穿刺时易内部短路,引起热失控甚至电池自燃,因此存在较严重的安全隐患。

铜箔正向轻薄化发展,以提升能量密度,目前超薄电解铜箔的厚度已经低于4.5μm,从6μm降到4μm,电池能量密度可以提高5%左右,但理论上存在减薄上限:

铜箔越薄,加工费越高,6微米锂电铜箔的加工费为每吨4万元,而4微米锂电铜箔的加工费至少是每吨6 万元,厚度降低2微米,附加值提升50%。

铜箔做的越薄,越容易断裂,越容易形成尖锐的毛刺,刺穿隔膜造成安全问题。

2、我们再来看看复合铜箔的特点

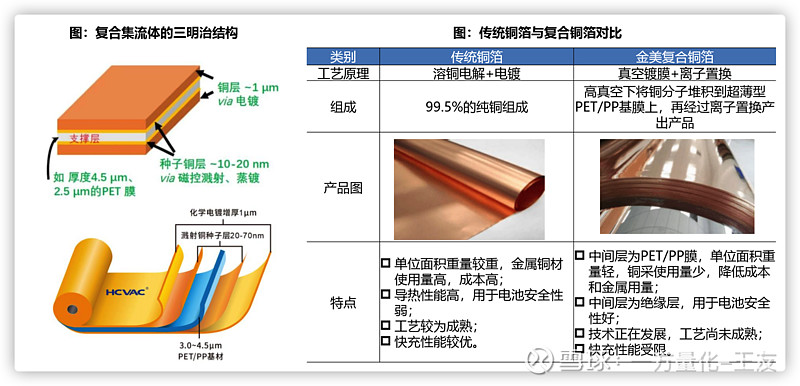

复合铜箔是以PET/PP等高分子材料为基膜、上下两面电镀沉积铜膜,所形成的具有三明治结构的铜箔材料。其在工艺原理、材料构成、性能特点等方面均与传统铜箔不同。目前主流产品为6-6.5μm的PET铜箔以代替69μm的传统电解铜箔。

复合铜箔打破了传统铜箔瓶颈,兼具高安全性+高能量密度+低成本优势,从理论上或为当下负极集流体较优 解,正在引领新一轮产业趋势。

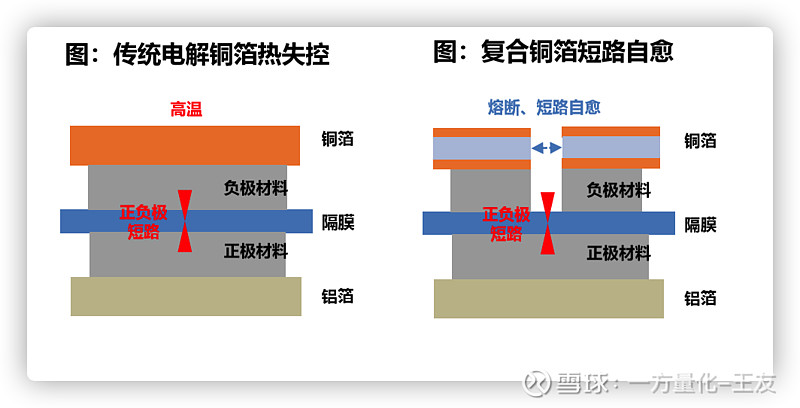

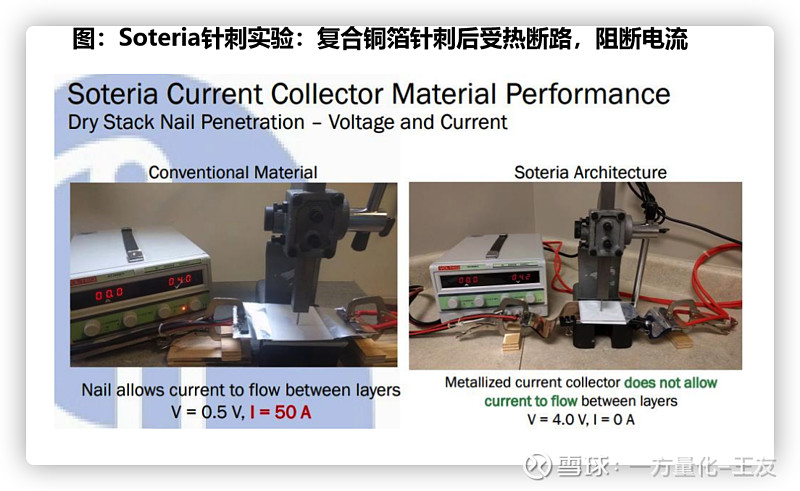

高安全性:降低电池内短路概率,做到只冒烟不起火

隔膜被刺破后引发的内短路,会导致热失控的发生:

机械滥用,例如挤压、针刺导致隔膜局部破裂;

电滥用,引发内部枝晶生长,枝晶挤入隔膜孔隙导致正负极连接形成短路;

热滥用,高温条件下隔膜收缩崩溃,正负极短接。

复合铜箔受热断路效应,可有效降低热失控风险:

导电层变薄,短路时更易熔断,快速切断电流;

绝缘层熔点低,在高温条件下更快坍缩;

硬度变低,毛刺小难以刺穿隔膜;

高分子膜不导电,降低电路电流、减少短路热量。

高能量密度:高分子膜置换金属铜,单位重量下降55%

同等厚度下,复合集流铜箔单位重量下降55%,预计可以提升能量密度5%-10%。高分子膜密度远小于金 属铜,经我们测算,主流6.5μm复合铜箔产品单位面积重量相对于6μm传统铜箔降低55%;且复合铜箔重 量优势明显,仅当传统铜箔厚度下降至2.5μm时,其重量才低于复合铜箔。

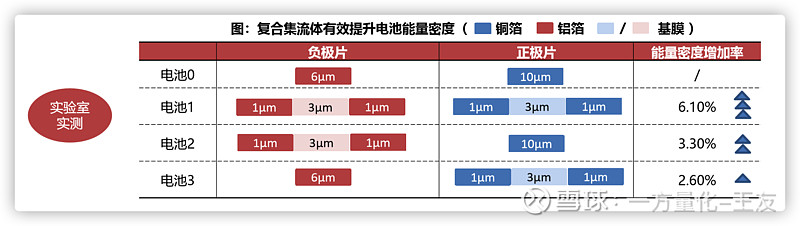

比亚迪专利测试,复合集流体可使电池能量密度提升2.6%-6.1%。比亚迪专利显示,正负极复合集流体的运用,使得电池能量密度提升6.10%;仅考虑负极集流体使用复合铜箔,能量密度也提高3.30%。

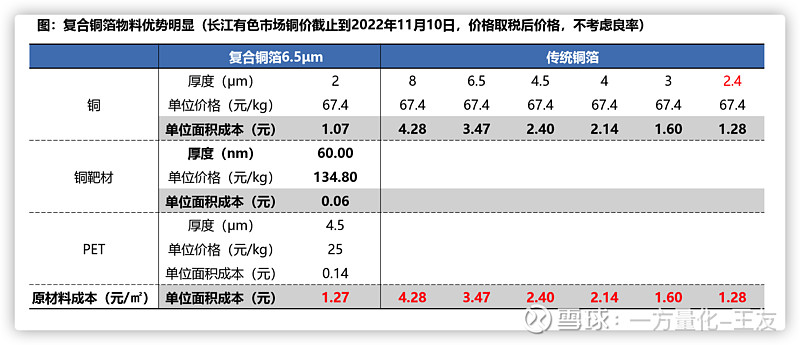

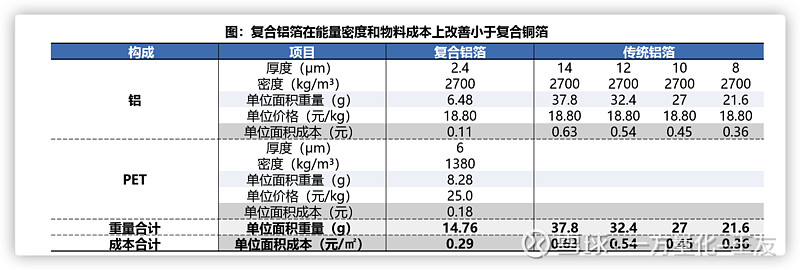

低物料成本:等厚度下,单位面积成本降低约63%

等厚度下,复合铜箔单位面积物料成本显著降低。PET/PP等基膜成本较低,经过我们测算,同等厚度下,6.5μm复合铜箔较传统铜箔单位成本物料成本降低约63%。此外,6.5µmPET复合铜箔相比于4-8µm厚 度的铜箔具有明显的成本优势,与2.4µm传统铜箔接近。测算核心假设如下:

金属铜价格:取长江有色市场铜22年11月10日价格,约为67.4元/kg。

基膜价格:假设国产4.5μmPET材料约为25元/kg。

铜靶材价格:靶材利用率假设100%,价格假设为金属铜市场价格的2倍。

综合成本:有望通过线速度+良率提升来降本

当前复合铜箔综合成本偏高,23-24年随设备效率提升及良率提升,将快速降本。我们测 算,在当前设备速度、良率、产能利用率情况下,复合铜箔综合成本约为5.25元/平,尚高 于传统铜箔约4.17元/平,但稳定量产将具备成本优势。

未来降本看设备线速度和良率提升。预计随着设备线速度、良率、产能利用率的提升,23、24年有望降至4元/平以内,成 本优势开始提升,25年理论上有望降至2.60元/平,降本路径清晰。

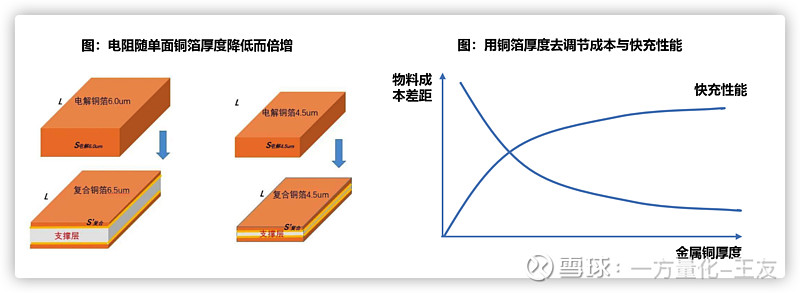

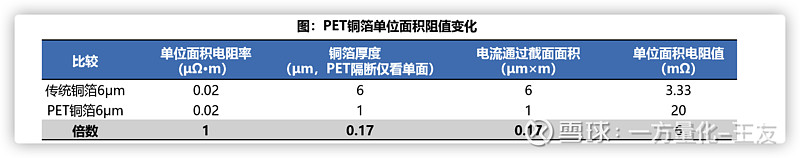

局限:复合铜箔阻值高,在快充性能上或有受限

复合复合铜箔阻值高、产热高,影响电池整体的充、放电效率,但不影响2C以内电池端应用。根据电阻R 的计算公式R=ρL/S(ρ是电阻率,L是长度,S是横截面积),当铜厚度由电解铜箔的4.5μm、6μm分别 降到PET复合铜箔的2μm时,横截面接S下降,相应的铜箔阻值变为原始电解铜箔的4.5倍和6倍,由于电池内阻增大,产生的焦耳热增加,进而影响电池整体的充、放电效率,复合铜箔可满足2C充放电要求。

复合铝箔:主打安全性,面向高端动力和消费

复合铝箔,主打安全性,工艺较简单,开发早于复合铜箔。2022年11月,重庆金美宣布实现8微米复合铝 箔产品量产,复合铝箔的开发早于铜箔,主要是因为:1)制作工序更加简单,由于铝和高分子膜的结合力比铜要强,无需进行磁控溅射,只需要在PET或PP等材质的超薄薄膜表面采用真空蒸镀一步法将金属铝层沉积上去即可;2)早期电池安全性需求高,从产业测试数据来看,单边复合铝箔安全性要略好于复合铜箔,但随着技术发展,选择单边复合箔足即可获得较好的安全性。

复合铝箔在提升能量密度幅度上小于复合铜箔,且目前成本高企,预计应用端以对成本不敏感,对安全要求 高的高端车和对减薄要求高的消费类电池为主:

能量密度:铝金属本身密度较低,仅为2.7g/cm³(VS铜8.96g/cm³ ),置换为高分子膜后在能量密 度的提升空间上小于复合铜箔。

物料成本:铝非贵金属,经测算双面铝模厚度为1.2μm×2、PET基膜厚度为6μm的复合铝箔与8μm传 统铝箔相比,物料成本仅降低19%(VS铜箔降低63%)

综合成本:复合铝箔仅靠真空蒸镀加厚,大幅提升加工成本,目前价格远高于传统铝箔(7-10倍)。

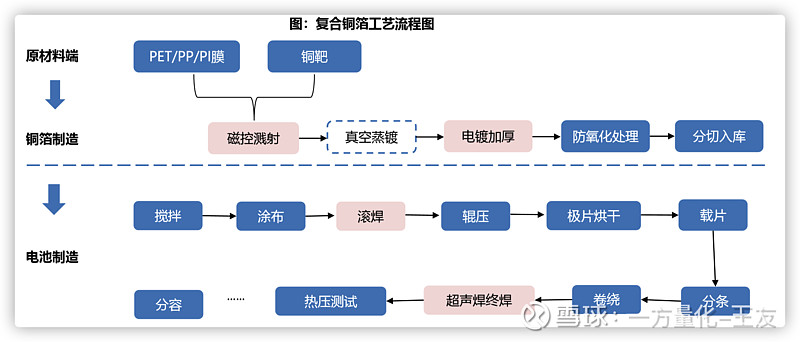

3、复合铜箔的工艺流程

复合铜箔制造工艺比传统箔材复杂,工艺流程可以分为铜箔制造端和电池制造端,与传统铜箔相比,均有显著差异:

铜箔制造端:相比于传统铜箔的电解法,PET铜箔的工艺路线是先在基材薄膜上采用PVD真空镀膜 方法进行导电预镀铜层加工,“高分子膜金属化”,然后再采用传统湿法电镀铜层加厚。

电池制造端:主要是焊接方式的改变,具体包括涂布和辊压之间增加超声波滚焊预处理和极耳焊接改用超声焊。

目前复合铜箔尚在产业化初期,工艺尚未完全统一,存在基膜选择分歧和镀膜方式分歧等。

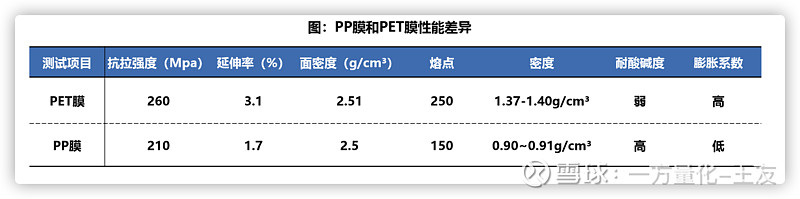

基膜选择:性能各有所长,动力电池厂更偏向PP膜

PET和PP表面特性差异大,影响铜箔性能。由于PET和PP薄膜分属极性和非极性聚合物,表面特性差异大,这种差异对基材与铜膜之间的结合力有明显影响,从而导致与不同基材相对应的PVD镀膜设备的配置及产 能指标存在很大不同。

从性能端来看,PP和PET膜各有优势。具体如下:

PET膜:1)结合力更好、熔点更高、工艺难度较低;2)抗拉强度更大、原材料成本更低。

PP膜:1)耐酸碱度更好,在电解液中更稳定;2)密度更低,可提升的能量密度空间更大。

PET膜推进较快,当前产业内以PET膜为主,未来预计PP膜与PET膜路线并行。由于工艺难度低,目前 PET膜产业化进度较快,是当前产业内公司的主要选择。而PP膜在磁控溅射中结合力和抗拉强度较弱,目前仍在改性,预计随着复合箔工艺逐渐成熟,PP膜凭借在电池应用端的优势,被选做复合铜箔基膜的比例 会上升。

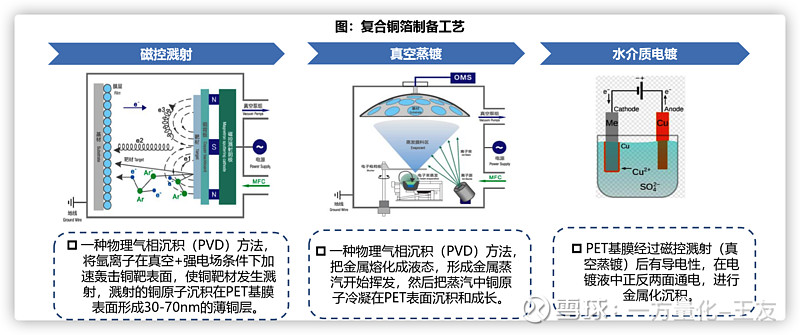

镀膜方式:主流有两步法和三步法,三步法增加蒸镀

目前复合铜箔的制备方法主要有两步法和三步法,三步法增加真空蒸镀环节:

两步法为磁控溅射+水介质电镀:1)磁控溅射对高分子膜进行活化。由于PET/PP表面不导电,无法 直接进行电镀,需要先对高分子材料进行表面处理、活化,溅射形成方阻小于2Ω(厚度约为30nm70nm)的金属铜膜;2)水介质电镀加厚金属层至实现导电功能。在磁控溅射形成基础铜膜后,通 过水介质电镀的方法将两边铜层分别增厚至1µm左右,实现集流体导电的功能,与传统铜箔工艺上具有相通性。

三步法为磁控溅射+真空蒸镀+水介质电镀:在磁控溅射后增加真空蒸镀环节,目的是提高沉积速度,真空蒸镀的沉积速度是磁控溅射的3-4倍,可以快速补足薄铜膜到适合电镀的厚度。

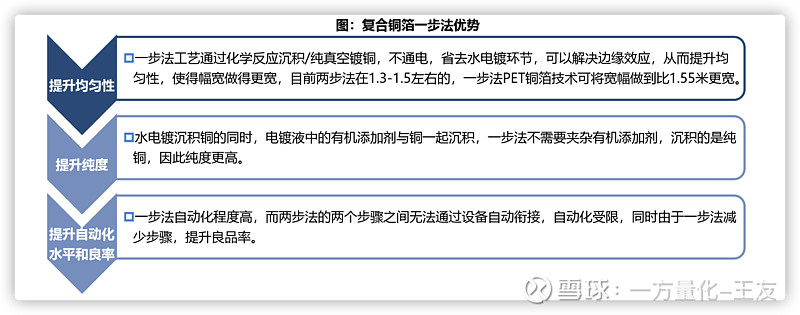

其他方法:一步法登台,全湿法或全干法

一步法横空出世,分为全湿法和全干法。不管是三步法还是两步法都属于“干法+湿法”组合,目前产业内推出一步法,分别包括全湿法一步法和全干法一步法:

全湿法:代表厂商为三孚新科,通过对基膜进行清洗、粗化,提升表面粗糙度,后以化学沉积的方式(不通电)在薄膜基材表面覆盖一层均匀的金属铜层。

全干法:代表厂商为汉嵙新材、道森股份(深圳洪田),使用纯磁控溅射工艺或开发磁控溅射和真空蒸镀一体机镀铜,通过多靶材、多腔体提高效率。

一步法优势显著,但成本过高、速度较慢,尚处于研发攻关阶段。一步法可以提升良率、均匀性、自动 化水平以及沉积纯度,但目前尚处于实验室研发阶段,成本较高,且设备尚未打通,目前汉嵙新材、三 孚科技和道森股份等公司正在加快研发相关设备和产品。

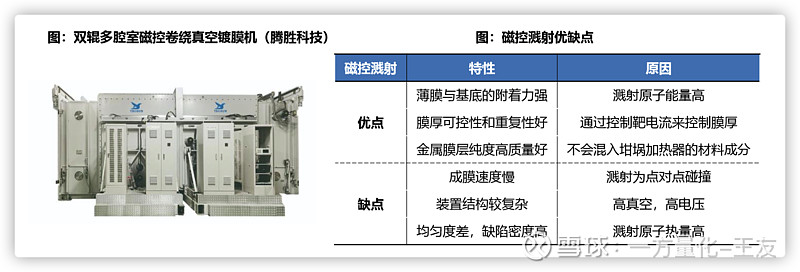

磁控溅射:难点在于防击穿,结合力好但均匀性差

磁控溅射的工艺难度在于防止基膜击穿。由于PET基膜很薄,仅有4μm,溅射铜原子仅靠动能穿透嵌进去,基膜很容易被完全打穿,需要找到合适的生产参数、速度、张力控制,做到嵌入高分子却不打穿。

磁控溅射结合力好但均匀性差,是影响复合铜箔良率的关键。磁控溅射工艺的优势在于沉积紧密,铜层与 高分子层结合的好,但是缺点也比较明显,两步法中,一般在磁控溅射环节会损失10%的良率:

表面不均匀,溅射很难去控制每次轰击出来多少个金属原子,会导致表面凹凸不平,影响电池性能

PET基膜非常薄,在进行放/收卷时容易造成薄膜的褶皱,导致薄膜的不平整;

磁控溅射的沉积效率比较低,仅采用磁控溅射镀层成本太高。

磁控溅射设备不断迭代,随着线速度和良率不断提升,单台设备产能成正比增长。最初磁控溅射设备的线 速度不足10m/min,目前已经达到20m/min(腾胜2.5代机),未来会继续提升;除此之外,头部厂商磁 控溅射设备的良率已提升至90%,由于线速度和良率的提升,单台磁控溅射设备产能成倍增长。

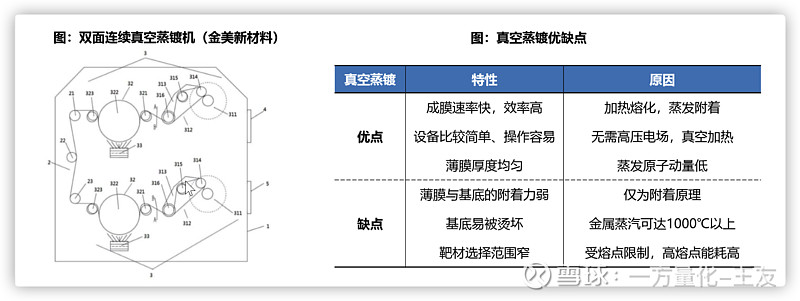

真空蒸镀:提高均匀性,但附着力弱易烫损

真空蒸镀主要是为了加快打底速度,其次可以提高沉积均匀性。磁控溅射速度较慢,因此叠加一步真空蒸镀可加快打底速度,同时蒸镀通过把蒸汽冷凝,有填坑的作用,从而提高了铜层的均匀性。

真空蒸镀温度过高,基底容易被烫坏,提高不良率。真空蒸镀的缺点在于:

沉积金属和基底的结合力相对弱;

基底容易烫损或起皱,金属高温蒸汽可达1000℃以上,而PET的熔点仅为250℃左右,因此镀敷过程 中极薄的基底易被烫损或受热起皱。

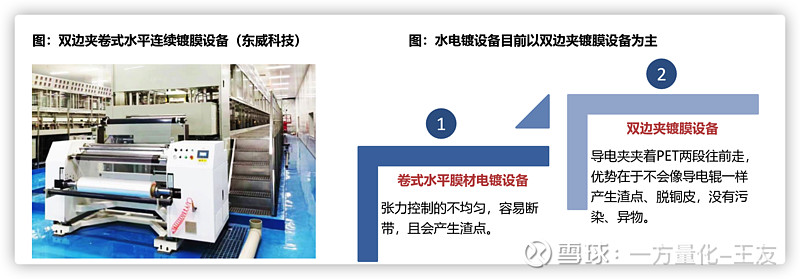

水电镀:镀铜一次成型,以双边夹镀膜设备为主

水电镀速度快,生产效率高,微米级镀铜可以一次成型。磁控溅射和真空蒸镀的沉积效率均为纳米级,如果 沉积1μm,需要操作几十次才能完成镀铜,生产中一般仅用磁控溅射或真空蒸镀镀种子铜层(小于 100μm),剩下的由速度快的水电镀一次成型。

水电镀环节也需要工艺know how的积累。首先要控制拉力均匀且不能过大,PET膜很薄,拉力过大容易拉 断,而受力不均匀,高分子容易变形,且不可恢复。其次是电流密度的控制,如果电流密度不均匀,如果电 流密度过大,沉积铜层变厚,提高成本;如果电流密度小,可能不满足电池的导电性,影响电池的使用。

水电镀设备属于全新设备,当前以双边夹镀膜设备为主,但线速度较慢,且宽幅存在限制,未来有待进一步改善。目前头部厂商水电镀设备已经迭代至二代,以双边夹镀膜设备为主,良率可达到90%,但相比于磁控 溅射设备,水电镀设备的线速度较慢,目前行业可以做到10m/min,且由于存在边缘效应,宽幅限制,主流在1.3左右。

镀膜选择:两步法进展较快,为当下主流选择

两步法和三步法的基本原理相同,但具体的性能、工艺成本、良率有所差别:

从性能来看:真空蒸镀颗粒更大、均匀度改善有限、存在烫损基膜的风险,整体看两步法性能更好。

从良率来看:步数增加会带来新的工艺控制降低良率,真空蒸镀存在高温烫伤PET基底问题。

从生产效率来看:真空蒸镀沉积效率更高,可以更快沉积至种子铜层厚度,因此三步法生产速度更快。

从生产成本来看:三步法新增蒸镀设备(预计800万元/台),成本高于两步法。

两步法具备成本低、良率高的优势,随着工艺的成熟,其生产效率不断提高,成为当下主流选择。产业内公 司以重庆金美和万顺新材为主使用三步法,其他大多数公司如宝明科技、双星新材、方邦股份等选择两步法,随着工艺的成熟,成本低、良率高的两步法预计成为未来主流选择。

电池制造:新增滚焊预处理,改激光焊为超声焊

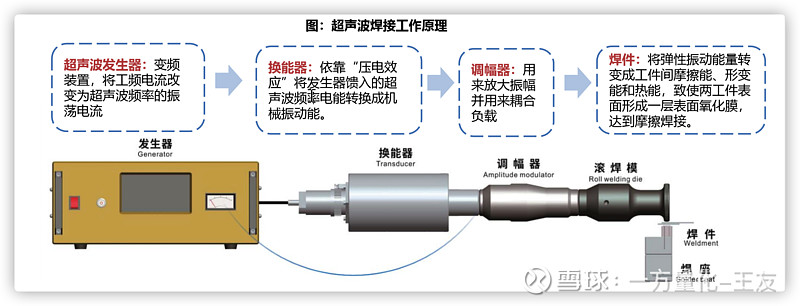

超声波焊接是一种固相焊接方法,焊件之间的连接通过声学系统的高频弹性振动以及在工件之间静压力的夹 持作用下实现。

PET铜箔极耳焊接只能用超声焊。PET和铜的熔点不同,激光焊接的波长无法同时满足塑料和金属的熔点。因此使用超声波摩擦的物理特性,将PET层与铜铝材熔接。具体在电池制作中:

在辊压之前新增滚焊(超声焊预处理):PET不导电,若只把极耳焊接在一面铜层,另一面铜层被pet 阻隔无法导通,因此先需要进行滚焊(上下再加一层铜箔),为极耳焊接环节做准备。

极耳焊接改为超声波终焊:功率更大、保证焊接强度和焊接效果。

最后由制片厂主导,将超声焊和制片设备做成卷绕一体机。

我会在 公众号:海涵财经 每天更新最新的医疗新基建、一体化压铸、 汽车智能化,激光雷达,HUD,车规芯片,空气悬挂、L3级智能驾驶、PET铜箔,纳电池,800V高压,光伏HJT、TOPCON、钙钛矿、光伏XBC、BIPV、IGBT芯片、碳化硅SIC、CTP/CTC/CTB电池、4680电池、工业母机、海风柔直高压、新能源车高压快充、高镍三元、碳纤维、PET铝箔、PET铜箔、空气源热泵、新材料、中药创新药、中药配方颗粒、乡村振兴、锂矿、钒液流电池、钠离子电池、分布式储能、集中式储能、抗原检测等最新题材热点挖掘,未来属于高预期差的结构性市场,把握核心赛道以及个股的内在价值逻辑预期差才是根本所在。

— END —

先赞后看,养成习惯

免责声明:图片、数据来源于网络,转载仅用做交流学习,如有版权问题请联系作者删除